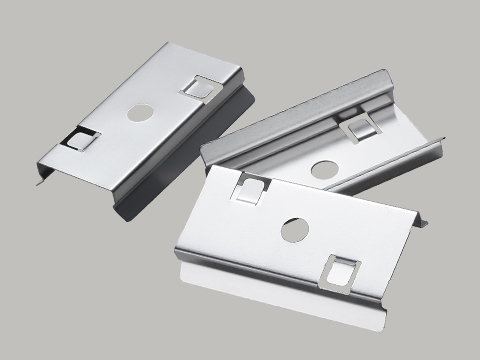

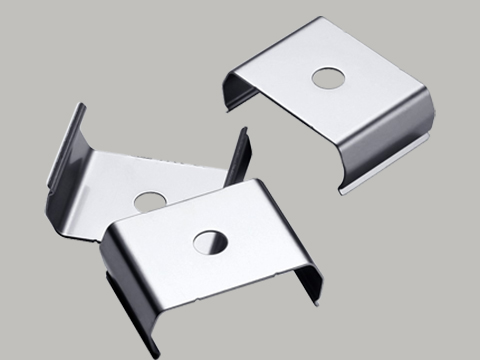

日用五金冲压件,什么影响冲压模具的寿命?

作者:admin 发布日期:2020-04-29

负责日用五金冲压件生产的宏威汽车工程师表示,作为零件成形的一种冲压加工方法,冲压加工在工业生产中尤其广泛应用于家电、汽车、航空和仪表等工程领域。 冲模是实现该加工的重要技术装备。 由于模具生产加工周期长,使用材料费用高,制造成本在产品生产成本中占有相当大的比例。 因此,延长冲压模具的寿命至关重要。 由于使用了模具,因各种原因无法继续生产合格的冲头,也无法修理的情况下,一般称为模具故障。 模具寿命受多种故障形式的限制,常见于:磨损故障、变形故障、破坏故障、卡住故障等。 由于冲压工序的不同和作业条件的不同,影响冲压模具故障的因素很多,同一因素可能会带来一些故障形式。 本文对小硕分析其影响因素,以达到提高模具寿命的目的。

影响模具寿命的因素分析

1.模具设计模具设计包括结构设计和零件设计。 模具结构不仅影响生产零件的质量,而且决定了企业的生产效率和加工方式,对提高模具寿命也具有重要作用。 因此,设计者在设计前应做好充分准备,在满足生产的同时,应尽量优化模具结构。

2.零部件产品设计;

合理的产品设计有助于提高模具的寿命。 如果产品的锐角或圆角半径过小,则设计的冲模边缘会因应力集中而破裂。 只要不影响产品的结构和功能,设计者可以改变不合理的设计。

3.模具结构设计

合理的结构可以提高模具的寿命。 例如,在冲模中,导向机构凸出,提高冲模冲压过程中的相对稳定性,保证模具在合理的冲压间隙范围内冲压。 冲孔缝合理性和稳定性是提高模具寿命的重要措施。 正确的导轨减少了相对运动相关的零件磨损,避免了凸起、冲模在间隙中勉强咬合等故障。 特别是在jingmi冲压模具中,高精度的导向机构是确保模具结构设计成功的重要保障。 因此,为了提高模具的寿命,bixu正确选择导向型号和导向精度。 导向精度应高于凸、凹型的配合精度。

在多冲头的冲裁中,几个冲头的直径大不相同,距离近的情况下,小冲头细长容易引起压曲和折断。 在冲孔小孔时,为了提高冲模的强度,bixu增加冲模的导轨。 这是保证冲模能够正常工作的前提。 正确的工艺计算也可以提高模具的寿命。 排放力和行程的计算等。 计算容易导致弹簧的疲劳破坏和故障。 能够提高合模高度的计算和冲压机的选择、合理的定位方式和导向机构等模具的寿命。 对于连续型,放样的设计和包络尺寸的计算也很重要。组装中进行的加工作业的一部分。 以冲压模具的组装为例,其技术要求保证冲压间隙的一致性,保证导向机构的导向精度,保证各相关运动件按照模具设计的技术参数严格进行。 这既是模具调整成功、生产顺利的保障,也是确保模具寿命的重要因素。

近年来,随着生产的发展,用户对易损件提出了更换要求,使用户能够在现场快速更换模具损件。

模具在试制之前,应根据设计的技术参数选择冲压机的型号,这与模具寿命的长短有关。 压力机的刚度、精度、吨位等参数很重要,其中压力机的刚度由机床的刚度、传动刚度和导向刚度三部分组成,刚度差时,载荷结束和卸载时模具的间隙发生较大变化,影响压力机的精度和模具寿命。

模具装配完毕,需要经过试制和调整后用于生产。 为了保护模具,一次调整时,请注意使用纸片、铝片、冷轧板进行试打。 保证冲孔边缘进入边缘的shendu在合理范围内(通常为材料厚度)。 这样,冲压模具时的冲压压力和磨损程度小,能充分保护凹凸模具,提高模具寿命。

调整的目的和任务是,冲模不仅可以拔出合格的冲压部件,还可以稳定地投入生产。 根据原型中出现的缺陷,分析其原因,想办法解决。 弯曲、拉深、翻边等使翻边变形的冲模,在冲压部件的形状复杂、精度高的情况下,难以正确地计算变形前的坯料的尺寸和形状。 此类冲压零件有计算相关参考资料存量的方法和公式,但由于影响塑性变形的因素非常多,所以计算出的尺寸和实际需要的尺寸存在差异。 在实际生产中,为了得到比较正确的尺寸,往往需要通过试验来确定。 即,通过试制调整确定空白的尺寸。

三结论

如上所述,影响冲压模具寿命的主要因素很多,从以上分析可以看出,从模具设计到使用的全过程中,有提高模具寿命的空间。 实践证明,合理设计模具的结构和形状,采用合适的模具制造技术、热处理技术,可以使模具在正常工作条件下工作,提高模具的寿命。